Расчёт производственной программы ТО и ремонтов автомобилей

Страница 1

Расчёт производственной программы рассмотрим на примере автомобиля УРАЛ.

1. Расчёт дней простоя за цикл Д п.р., дней производим по формуле:

Дп.р.= Nк.ц.∙dk+ N2.ц.∙d2+ N1.ц.∙d1+ Nсо.ц.∙dсо+Дт.р., (2.1)

где Nк.ц, N2.ц, N1.ц, Nсо.ц – соответственно количество капитальных ремонтов, вторых ТО, первых ТО, сезонных обслуживаний за цикл, см. табл. 2.2

dk, d2, d1, dсо- соответственно дни простоя при проведении КР, ТО-2, ТО-1, СО, см. табл. 2.2

Дт.р.- дни простоя при проведении ТР за цикл.

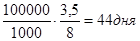

Дт.р.= , (2.2)

, (2.2)

где Lц- пробег до КР, Lц=100000 км.

dт - дни простоя при проведении ТР, dт= ;

;

Дт.р.= ,

,

Дп.р.= 1∙22 + 12∙ +46∙

+46∙ +6∙

+6∙ +44= 115 дней.

+44= 115 дней.

2. Расчёт дней эксплуатации за цикл.

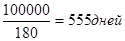

Для расчёта дней эксплуатации за цикл Дэц., дней используем формулу:

Дэц.= , (2.3)

, (2.3)

где lсс- средне суточный пробег, lсс=180 км.

Дэц.=

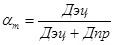

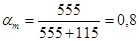

3. Расчёт коэффициента технической готовности.

Коэффициент технической готовности  , определяется :

, определяется :

(2.4)

(2.4)

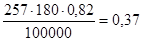

4 Определение коэффициента перехода от цикла к году.

Коэффициент перехода от цикла к году ήг, определяется по формуле :

ήг= (2.5)

(2.5)

где Дрг – дни работы в году

Дрг=257 согласно рабочего графика на 2010 год.

ήг=

5 Определение количества технических обслуживаний для всех автомобилей УрАЛза год.

Для определения количества ТО-1, N1г; ТО-2, N2г, сезонных обслуживаний Nсог, используем формулы:

N1г= N1ц∙ήг∙Мс,

N2г= N2ц∙ήг∙Мс, (2.6)

Nсо.г=2Мс

где Мс – списочное количество автомобилей, Мс= 1

N1ц – количество первых ремонтов за цикл, N1ц= 46

N2ц – количество вторых ремонтов за цикл, N2ц= 12

N1г= 46∙0,32∙1= 30

N2г= 12∙0,32∙1= 8

Nсо.г=2∙1=3

6 Определение трудозатрат на техническое обслуживание автомобилей за год.

Для определения годовых трудозатрат на техническое обслуживание первое Т1, чел. ч., техническое обслуживание второе Т2, чел.ч., сезонное обслуживание Тсо, чел.ч., используем формулы:

Т1= N1г∙t1;

Т2= N2г∙t2; (2.7)

Тсо= Nсо∙tсо;

где t1, t2, tсо- трудоёмкость соответственно одного ТО-1, ТО- 2, сезонного обслуживания, t1=7,8 чел.ч., t2= 34 чел. ч., tсо= 7 чел. ч., см. табл. 2.2

Т1= 17∙7,8= 132 чел.ч.;

Т2= 4,4∙34= 149 чел.ч.;

Тсо= 2∙7= 14 чел.ч.;

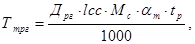

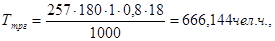

7 Расчёт годовой трудоёмкости текущего ремонта.

Для расчёта годовой трудоёмкости текущего ремонта Ттрг, чел.ч., используем формулу:

(2.8)

(2.8)

где tр- трудоёмкость текущего ремонта, tр= 18 чел. ч.

Расчёт производственной программы остального парка автомобилей производится аналогично вышеприведённому.

Все произведенные расчёты по определению производственной программы по ТО и ремонту автомобилей сводим в таблицу.

Таблица 2.3 Трудоёмкость ТО и текущего ремонта автомобилей Гомельского леспромхоза

|

Марка машины |

Количество машин |

Вид ТО |

Трудоёмкость ТО, чел.ч. |

Трудоёмкость ТР, чел.ч. |

|

1 |

2 |

3 |

4 |

5 |

|

МАЗ-5434 |

20 |

ТО-1

ТО-2

СО |

2160

3060

160 |

11484 |

|

КАМАЗ-4310 |

11 |

ТО-1

ТО-2

СО |

1062

1500

88 |

3836 |

|

ЗИЛ-131 |

2 |

ТО-1

ТО-2

СО |

402

300

20 |

878 |

|

ЗИЛ-130 |

3 |

ТО-1

ТО-2

СО |

620

487

24 |

1326 |

|

ГАЗ-66 |

4 |

ТО-1

ТО-2

СО |

675

442

35 |

2279 |

|

ГАЗ-5353А |

6 |

ТО-1

ТО-2

СО |

634

546

48 |

1533 |

|

УРАЛ-44202 |

1 |

ТО-1

ТО-2

СО |

132

149

14 |

379 |

|

УАЗ-3962 |

4 |

ТО-1

ТО-2

СО |

185

208

33 |

823 |

|

ВАЗ-2121 |

2 |

ТО-1

ТО-2

СО |

225

120

16 |

326 |

|

ГАЗ |

2 |

ТО-1

ТО-2

СО |

136

117

16 |

239 |

|

КРАЗ-25551 |

1 |

ТО-1

ТО-2

СО |

120

125

16 |

379 |

|

Итого: |

56 | |

13875 |

23482 |