Подбор подшипников

Подобрать подшипники качения для опор вала редуктора с цепной передачей.

Требуемый ресурс при вероятности безотказной работы 90%: L′10ah=10000 ч. Диаметр поверхностей вала dП=65 мм. Силы в зацеплении при передаче максимального из длительно действующих момента: окружная сила находится по формуле:

Ft=2×103T/d, Н, (3.5)

где Т – вращающий момент на валу, Н∙м;

d – диаметр вала под звездочку, мм.

радиальная сила определяется по формуле:

Fr=Ft×tgα/cosβ, Н (3.6)

где α=20º, tgα=0,364;

cosβ=1

T=4500 Н∙м.

d=70 мм=0,7 м.

Ft=2×103×4500/0,7=12857 кН

Fr=12857×0,364/1=4680 кН

Осевая сила Fa=0

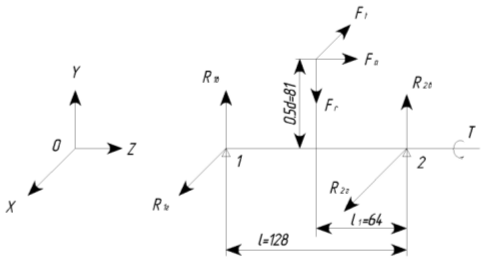

Схема сил, действующих на вал, представлена на рисунке 3.1.

Рисунок 3.1 – Схема сил, действующих на вал

1.

Радиальные реакции опор от сил в зацеплении:

– в плоскости YOZ

ΣМ1=0; Fr(l-l1)+Fa×d/2-R2в=0 (3.7)

R2в=[ Fr(l-l1)+Fa×d/2]/l, кН, (3.8)

где l и l1 – линейные размеры, мм.

R2в=[4680(128-64)+0×162/2]/128=2340 кН

ΣМ2=0; R1в×l+Fa×d/2-Fr×l1=0 (3.9)

R1в=[ Fr×l1- Fa×d/2]/l, кН, (3.10)

R1в=[4680×64-0×162/2]/128=2340 кН

Направление вектора R1в выбрано правильно. Предварительное направление вектора R1в было принято совпадающем с направлением оси Y.

Проверка: ΣY=R1в-Fr+R2в=2340-4680+2340=0 – реакции найдены правильно.

– в плоскости ХOZ

ΣМ1=0; R2г×l- Ft(l-l1)=0 (3.11)

R2г=Ft(l-l1)/l, кН (3.12)

R2г=12857(128-64)/128=6428,5 кН

ΣМ2=0; -R1г×l+ Ft×l1=0 (3.13)

R1г=Ft×l1/l, кН (3.14)

R1г=12857×64/128=6428,5 кН

Проверка: ΣХ=R1г-Ft+R2г=6428,5-12857+6428,5=0 – реакции найдены правильно.

Суммарные реакции опор:

R1=(R²1г+R²1в)1/2, кН (3.15)

R2=(R²2г+R²2в)1/2, кН (3.16)

R1=(6428,52+23402)1/2=6841 кН;

R2=(6428,52+23402)1/2=6841 кН.

2.

Реакции опор для расчета подшипников:

Fr1 max.=R1; Fr2 max.=R2, Н (3.17)

Fr1 max.=6841 кН

Fr2 max.=6841 кН

3.

Для типового режима нагружения II коэффициент эквивалентности КЕ=0,63. Вычисляем эквивалентные нагрузки:

Fr1=КЕ×Fr1 max., кН (3.18)

Fr2=КЕ×Fr2 max., кН (3.19)

Fr1=0,63×6841=4310 кН

Fr2=0,63×6841=4310 кН

4.

Предварительно назначаем шариковые радиальные однорядные подшипники серии диаметров 3: 313. Схема установки подшипников – враспор.

5.

Для принятых подшипников находим из ГОСТа 8338-75: Сr=92,3 кН, С0r=56,0 кН, d=65 мм, D=140 мм, Dω=23,812 мм, α=0º.

6.

Отношение:

Dω×cosα/ Dpω (3.20)

Dpω=0,5(D+d), мм (3.21)

Dpω=0,5(140+65)=102,5 мм

Dω×cosα/ Dpω=23,812∙cos0º/102,5=0,23

f0=13,2

Коэффициент осевого нагружения:

е=0,28(f0×Fa/С0r)0,23 (3.22)

е=0,28(13,2×0/56000)0,23=0

7.

Отношение Fa/(V×Fr)=0/(1×4680)=0

Принимаем: Х=0,56, Y=0,44/е=0,44/0=0

8.

Принимаем КБ=1,4; КТ=1 (tраб.<100ºС). Эквивалентная динамическая нагрузка находится по формуле:

Pr=(V×X×Fr+Y×Fa)КБ×КТ, Н (3.23)

Pr=(1×0,56×4680+0)1,4×1=3669 кН

9.

Расчетный скорректированный ресурс подшипника при а1=1 (вероятность безотказной работы 90%), а23=0,7 (обычные условия применения), k=3 (шариковый подшипник).

L10ah=а1×а23(Cr/Pr)k×(106/60×n), ч (3.24)

где n – частота вращения вала, мин-1.

n=1500 мин-1

L10ah=1×0,7(92300/3669)3×(106/60×1500)=12385 ч.

Расчетный ресурс больше требуемого: L10ah>L′10ah (12385>10000)

10.

Расчетный ресурс больше требуемого, то предварительно назначенный подшипник 313 пригоден. При требуемом ресурсе надежность выше 90%.